GFRC (Glass Fiber Reinforced Concrete) ist ein zementgebundener Verbundwerkstoff, dessen Matrix durch alkaliresistente Glasfasern verstärkt wird. Gegenüber konventionellem Beton bietet GFRC eine deutlich höhere Biegezug- und Rissenergieaufnahme bei gleichzeitig reduziertem Eigengewicht und exzellenter Reproduzierbarkeit feiner Oberflächen. Damit eignet er sich besonders für präzise Bauteile in Architektur, Möbeln und für Verkleidungen moderner Feuerstellen im Innen- und Außenbereich.

1 Grundlagen und Materialaufbau

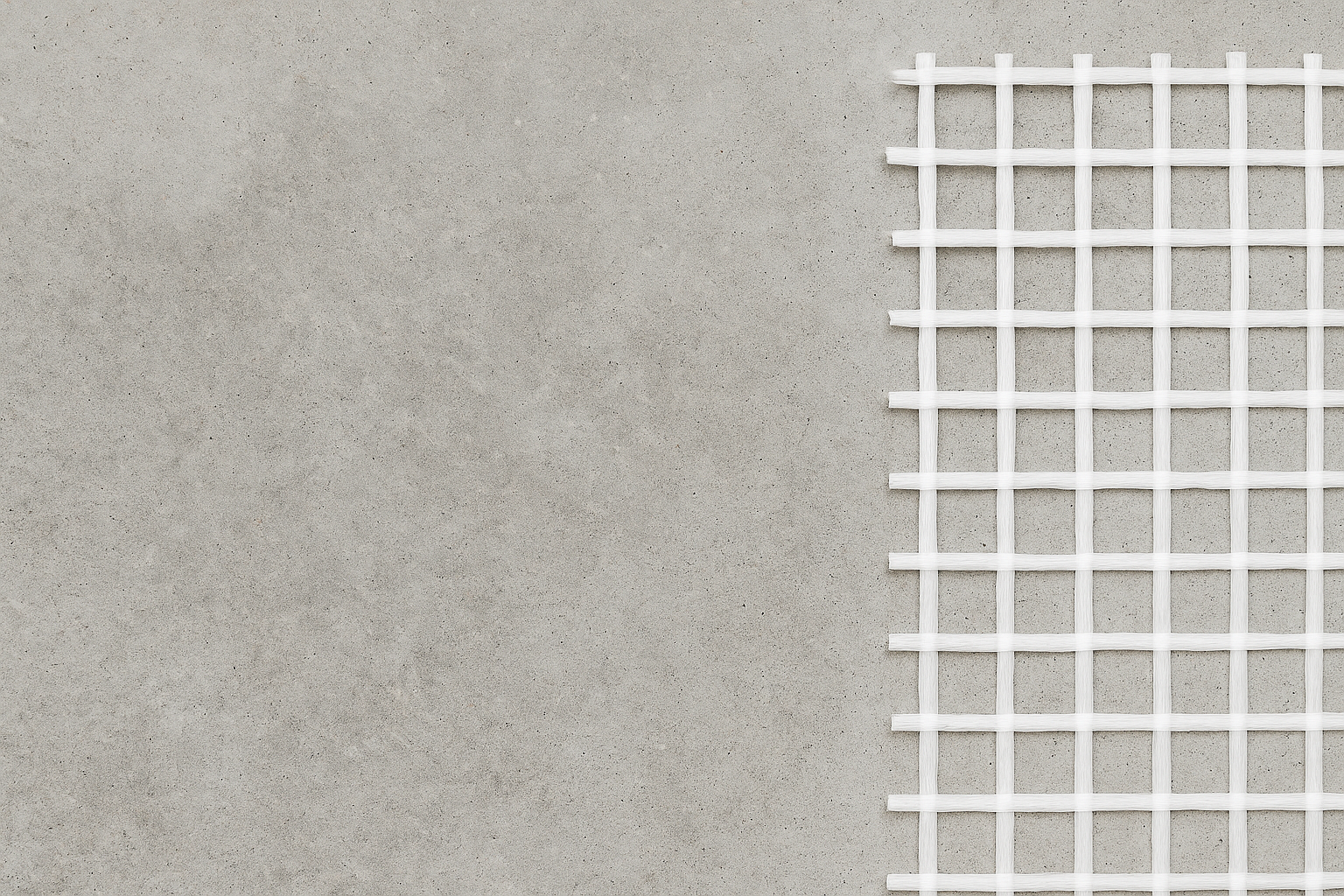

GFRC besteht aus einer feinkörnigen Mörtelmatrix (Zement, Quarzsand, Wasser, Zusatz- und Hilfsstoffe) ohne grobe Zuschläge. In diese Matrix werden kurz geschnittene, alkaliresistente Glasfasern homogen eingemischt oder während der Applikation eingetragen. Die Fasern wirken als isotrope Mikroarmierung und überbrücken Mikrorisse, wodurch die Duktilität und Dauerhaftigkeit gegenüber herkömmlichem Beton signifikant steigen. Typische Faserlängen liegen bei 12–38 mm, der Volumenanteil bei etwa 3–5 %. Polymermodifikatoren verbessern die Verbundhaftung, reduzieren die kapillare Wasseraufnahme und erhöhen die Ermüdungsbeständigkeit.

Im Unterschied zu traditionellem Beton (mit dominanter Druckfestigkeit, sprödem Bruchverhalten und höherem Eigengewicht) zielt GFRC auf ein ausgewogeneres Eigenschaftsprofil: geringere Dichte, höhere Biegezugfestigkeit, bessere Schlagzähigkeit, kontrollierte Rissbildung und hervorragende Reproduzierbarkeit dünnwandiger Geometrien.

2 Herstellungsverfahren und Prozesskontrolle

Industriell bewährt sind zwei Verfahrenslinien: das Spray-up-Verfahren (gleichzeitiges Aufspritzen von Matrix und geschnittenen Rovings) und das Premix-Verfahren (vordispergierte Fasern in der Matrix, anschließend gegossen oder laminiert). Für hochwertige Sichtoberflächen und komplexe Geometrien wird bevorzugt Spray-up eingesetzt, da die Faserorientierung und -dosierung entlang der Formkontur sehr präzise gesteuert werden kann.

- Faserverteilung: gleichmäßige Dispergierung verhindert Faserbündel (Balling) und lokale Schwächungen.

- Wasser-Binder-Management: niedrige effektive W/B-Werte (unterstützt durch Fließmittel) ergeben dichte Mikrostrukturen.

- Härtung: kontrollierte Nachbehandlung (Feuchte/Klima) minimiert Frühschwindrisse, stabilisiert Hydratation und Maßhaltigkeit.

- Temperaturbeständigkeit: für Feuerstellen werden hitzestabile Additive und Lagenaufbauten gewählt, die thermische Gradienten schadlos abtragen.

3 Mechanische und physikalische Kennwerte

Die Kennwerte sind prozess- und faserabhängig. Für spritzappliziertes GFRC (Richtwerte, abhängig von Norm/Prüfkörpergeometrie):

- Dichte: 1,8–2,0 g/cm³ (bis zu ca. 25–35 % leichter als Normalbeton vergleichbarer Wandstärken)

- Druckfestigkeit: 50–80 MPa

- Biegezugfestigkeit: 15–30 MPa, mit ausgeprägter Nachrisstragfähigkeit

- Zugfestigkeit: 6–10 MPa

- Elastizitätsmodul: 15–25 GPa

- Wasseraufnahme (nach einschlägigen EN/ASTM-Verfahren): typ. < 7 %

Das materialspezifische Vorteilsmuster zeigt sich besonders in der Bruchmechanik: Während konventioneller Beton zu sprödem Bruch neigt, entfaltet GFRC unter Biegezug ein pseudo-duktiles Verhalten. Die Glasfasern halten Mikrorisse geschlossen und verteilen Spannungen, was die Energiedissipation erhöht und die Lebensdauer verlängert.

4 Prüf- und Bewertungsmaßstäbe

Zur Qualitätssicherung werden standardisierte Prüfabläufe eingesetzt. Üblich sind Referenzen auf EN 1170 (Prüfverfahren für glasfaserverstärkte Zementverbundprodukte), EN 14617-Teilreihen (für Verbundwerkstoffe im Oberflächenbereich), sowie ASTM-Verfahren (z. B. C1185, C948, abhängig vom Bauteil). Ergänzend kommen werkstoffspezifische Laborprotokolle (Faserlängen-/mengenbestimmung, Verbundzugversuche, Porosimetrie, thermische Zyklen) zum Einsatz. Prozessfähigkeitskennzahlen (z. B. Cp/Cpk) werden für kritische Maße, Wandstärken und Oberflächenporosität in Serienfertigung herangezogen.

5 Anwendungsfelder

- Verkleidungen und Gehäuse moderner Feuerstellen, inklusive anspruchsvoller Radien und dünnwandiger Rippenstrukturen

- Design- und Gartenmöbel mit architektonischer Klarheit und hoher Oberflächenqualität

- Vorgehängte Fassadenelemente, Paneele, Gesimse, Balustraden

- Landschaftsbau, Pflanzkübel, Skulpturen und urbane Ausstattung

6 Vorteile in Feuerstellen-Anwendungen

Für Feuerstellengehäuse kombiniert GFRC thermomechanische Stabilität mit Maßhaltigkeit. Durch geeignete Schichtaufbauten, hitzebeständige Innenauskleidungen und definierte Sicherheitsabstände werden thermische Spannungen und lokale Spitzen reduziert. Daraus resultieren:

- gute Temperaturwechselbeständigkeit (Frost/Hitze) mit geringer Rissneigung,

- kontrollierte Wärmeleitung und -abfuhr für Gehäuseflächen,

- geringeres Gewicht bei gleicher Bauteilsteifigkeit, was Transport und Montage vereinfacht,

- präzise Oberflächen mit reproduzierbaren Texturen (z. B. natursteinähnliche Optiken).

Für Geräteauswahl und Betrieb werden Brennstoffkategorien häufig getrennt adressiert. Produktkategorien wie Gas und Ethanol unterscheiden sich hinsichtlich Leistung, Abständen, Lüftungsbedarf und Handling; die GFRC-Hülle bildet die formstabile, witterungsbeständige Außenstruktur.

7 Vorteile in Möbel-Anwendungen

Für Möbel (z. B. Couchtische, Beistelltische, Esstische) liefert GFRC eine hochwertige, dauerhaft formstabile Oberfläche bei gleichzeitig reduzierten Wandstärken. Das erlaubt feine Kanten, definierte Radien und leichte, dennoch solide Bauteile. Relevante Produktfelder sind unter anderem Betonmöbel für Innen- und Außenbereiche mit abgestimmten Versiegelungssystemen.

- Gewichtsvorteil für Handling, Logistik und Aufstellung,

- hohe Kantenstabilität und Stoßresistenz bei richtiger Faser- und Matrixauslegung,

- oberflächentechnische Vielfalt (matt, poliert, pigmentiert, gesteuerte Porigkeit),

- gute Witterungs- und UV-Beständigkeit bei sachgerechter Pflege.

8 Oberflächenpflege, Reinigung und Schutz

GFRC ist wartungsarm, profitiert aber von geregelter Pflege, um Funktion und Ästhetik langfristig zu erhalten. Empfehlenswert sind pH-neutrale Reiniger, weiche Tücher/Schwämme und regelmäßiges Trocknen der Flächen. Aggressive, ölhaltige, scheuernde Mittel sollten vermieden werden. Für Outdoor-Bauteile haben sich wasserbasierte Versiegelungen mit erneuerbaren Intervallen (6–12 Monate je nach Exposition) bewährt. Abdeckungen reduzieren Schmutz- und Witterungseintrag in Ruhezeiten.

9 Dauerhaftigkeit und typische Beanspruchungen

GFRC-Bauteile sind gegenüber zyklischer Feuchte, UV-Exposition, Frost-Tau-Wechseln und moderaten chemischen Einflüssen robust ausgelegt. Kritische Beanspruchungen lassen sich durch konstruktive Maßnahmen adressieren: ausreichende Entwässerung, Vermeidung stehender Nässe, abgestimmte Versiegelungen, kontrollierte Klebe-/Fügetechniken und definierte Auflagerpunkte. Typische Gebrauchsspuren (feine Poren, leichte Farbnuancen) sind materialimmanent und resultieren aus der manufakturtypischen Fertigung.

10 Qualitätssicherung, Toleranzen und Reklamationsprävention

Für Serienprodukte werden Fertigungslenkungspläne mit Stichprobenprüfungen zu Wandstärke, Dichte, Wasseraufnahme und Biegezugwerten eingesetzt. Oberflächentoleranzen, zulässige Porigkeit und Farbtonstreuungen werden produktgruppenspezifisch definiert und über Freigabemuster kommuniziert. Sachgemäße Verpackung (stoßsichere Kanten, klimakontrollierte Lagerbereiche) reduziert Transportschäden. Montageanleitungen und Pflegekarten senken Fehlanwendungsrisiken und erhöhen die Kundenzufriedenheit im Feld.

11 Nachhaltigkeit und Lebenszyklus

Die ökologische Bilanz profitiert von der hohen Bauteillebensdauer, dem geringeren Materialeinsatz dank dünnwandiger Strukturen sowie der Möglichkeit zur Wiederaufbereitung. Gegenüber schweren Massivteilen sinken Transportaufwand und Montageenergie. Durch materialeffizientes Design, modulare Reparaturfähigkeit (lokale Instandsetzung von Kanten/Oberflächen) und recyclingfähige Verpackungen lässt sich die Gesamtwirkung weiter optimieren.

12 Vergleichende Einordnung

Im Spektrum moderner zementgebundener Verbundwerkstoffe positioniert sich GFRC zwischen leichtem, designorientiertem Dünnwandbau und funktionsstarken Hochleistungsbetonen. Gegenüber faserlosen Systemen bietet GFRC überlegene Risskontrolle und Biegezugleistung; gegenüber stahlfaserverstärkten Betonen punktet GFRC in dünnwandigen Sichtanwendungen mit feiner Oberfläche, geringerem Gewicht und korrosionsfreier Bewehrung. Für massive Primärtragwerke bleiben andere Systeme (z. B. UHPC, Stahlbeton) im Vorteil, während GFRC bei Hüllen, Paneelen und Möbeln das bestmögliche Verhältnis aus Formfreiheit, Dauerhaftigkeit und Gewicht liefert.

13 Ausblick

Die Entwicklung konzentriert sich auf weitere Reduktionen der Matrixporosität, optimierte Hybridfaser-Konzepte (z. B. Kombinationen aus Glas- und Polymerfasern), verbesserte hitzebeständige Lagenaufbauten für thermisch hochbeanspruchte Zonen sowie umweltfreundliche Bindemittelsysteme mit geringerer CO₂-Last. Parallel gewinnen digitale Prozessketten (Simulation von Schrumpf-/Thermoeffekten, inlinefähige Sensorik) und reproduzierbare Oberflächenprozesse an Bedeutung. Für die Praxis bedeutet dies: noch leichtere, robustere und präziser herstellbare Bauteile – von der Feuerstellen-Verkleidung bis zum hochwertigen Betonmöbel.