El GFRC (hormigón reforzado con fibra de vidrio) es un material compuesto con cemento cuya matriz está reforzada con fibras de vidrio resistentes a los álcalis. En comparación con el Cemento convencional, el GFRC ofrece una resistencia a la tracción por flexión y una absorción de la energía de las grietas significativamente mayores, con un peso propio reducido y una excelente reproducibilidad de las superficies finas. Esto lo hace especialmente adecuado para componentes precisos en arquitectura, mobiliario y para el revestimiento de chimeneas modernas tanto en interiores como en exteriores.

1 Fundamentos y estructura material

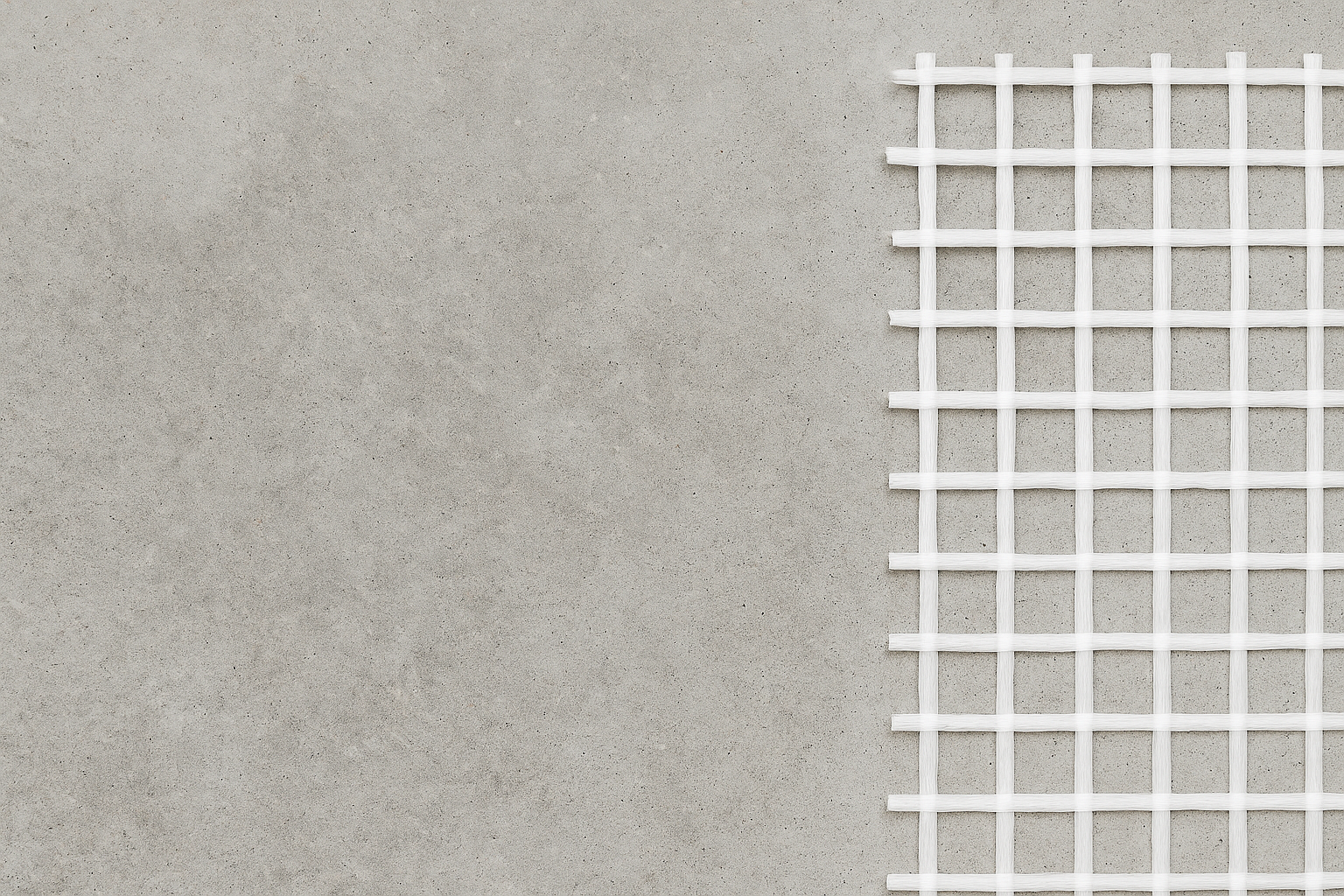

El GFRC consiste en una matriz de mortero de grano fino (cemento, arena de cuarzo, agua, aditivos y materiales auxiliares) sin áridos gruesos. Las fibras de vidrio cortas, resistentes a los álcalis, se mezclan homogéneamente en esta matriz o se añaden durante la aplicación. Las fibras actúan como microrrefuerzo isótropo y puentean las microfisuras, aumentando significativamente la ductilidad y la durabilidad en comparación con el Cemento convencional. Las longitudes típicas de las fibras son de 12-38 mm y la fracción de volumen ronda el 3-5 %. Los modificadores poliméricos mejoran la adherencia, reducen la absorción capilar de agua y aumentan la resistencia a la fatiga.

A diferencia del Cemento tradicional (con una resistencia a la compresión dominante, un comportamiento frágil a la fractura y un mayor peso muerto), el GFRC persigue un perfil de propiedades más equilibrado: menor densidad, mayor resistencia a la flexión, mejor resistencia al impacto, agrietamiento controlado y una excelente reproducibilidad de las geometrías de paredes finas.

2 Proceso de fabricación y control del proceso

Hay dos líneas de proceso probadas en la industria: el proceso spray-up (pulverización simultánea de matriz y rovings cortados) y el proceso premix (fibras predispersadas en la matriz, luego coladas o laminadas). El spray-up es el método preferido para superficies visibles de alta calidad y geometrías complejas, ya que la orientación y la dosificación de las fibras pueden controlarse con gran precisión a lo largo del contorno del molde.

- Distribución de las fibras: la dispersión uniforme evita la formación de haces de fibras (balling) y el debilitamiento local.

- Gestión del aglutinante de agua: los bajos valores efectivos de W/B (apoyados por el superplastificante) dan lugar a microestructuras densas.

- Endurecimiento: el tratamiento posterior controlado (humedad/clima) minimiza las primeras grietas de contracción, estabiliza la hidratación y la estabilidad dimensional.

- Resistencia a la temperatura: los aditivos resistentes al calor y las estructuras de las capas se seleccionan para chimeneas que puedan soportar gradientes térmicos sin sufrir daños.

3 Características mecánicas y físicas

Los valores característicos dependen del proceso y de la fibra. Para el GFRC aplicado por pulverización (valores orientativos, en función de la geometría de la probeta estándar/de ensayo):

- Densidad: 1,8-2,0 g/cm³ (hasta aproximadamente un 25-35 % más ligero que el hormigón normal de espesores de pared comparables)

- Resistencia a la compresión: 50-80 MPa

- Resistencia a la tracción por flexión: 15-30 MPa, con una pronunciada resistencia posterior a la fisuración

- Resistencia a la tracción: 6-10 MPa

- Módulo de elasticidad: 15-25 GPa

- Absorción de agua (según los métodos EN/ASTM pertinentes): típ. < 7 %

El patrón de ventaja específico del material es particularmente evidente en la mecánica de fractura: Mientras que el Cemento convencional tiende a romperse frágilmente, el GFRC desarrolla un comportamiento pseudodúctil bajo tensión de flexión. Las fibras de vidrio mantienen cerradas las microfisuras y distribuyen las tensiones, lo que aumenta la disipación de energía y prolonga la vida útil.

4 Normas de ensayo y evaluación

Para garantizar la calidad se utilizan procedimientos de ensayo normalizados. Son habituales las referencias a la norma EN 1170 (métodos de ensayo para productos compuestos de cemento reforzados con fibra de vidrio), la subserie EN 14617 (para materiales compuestos en la superficie) y los métodos ASTM (por ejemplo, C1185, C948, según el componente). Además, se utilizan protocolos de laboratorio específicos para cada material (determinación de la longitud/cantidad de las fibras, ensayos de tracción de materiales compuestos, porosimetría, ciclos térmicos). Se utilizan indicadores de capacidad de proceso (por ejemplo, Cp/Cpk) para las dimensiones críticas, los grosores de pared y la porosidad superficial en la producción en serie.

5 Campos de aplicación

- Revestimientos y carcasas para chimeneas modernas, incluidos radios sofisticados y estructuras nervadas de paredes finas

- Diseño y mobiliario de jardín con claridad arquitectónica y gran calidad superficial

- Elementos de muros cortina, paneles, cornisas, balaustradas

- Paisajismo, jardineras, esculturas y mobiliario urbano

6 Ventajas en aplicaciones para chimeneas

Para las carcasas de chimeneas, el GFRC combina la estabilidad termomecánica con la estabilidad dimensional. Las estructuras de capas adecuadas, los revestimientos interiores resistentes al calor y las distancias de seguridad definidas reducen las tensiones térmicas y los picos localizados. El resultado es

- Buena resistencia al choque térmico (heladas/calor) con baja tendencia al agrietamiento,

- Conducción y disipación controladas del calor para las superficies de la carcasa,

- Menor peso con la misma rigidez de los componentes, lo que simplifica el transporte y el montaje,

- Superficies precisas con texturas reproducibles (por ejemplo, con aspecto de piedra natural).

Las categorías de combustible suelen tratarse por separado para la selección y el funcionamiento de los aparatos. Las categorías de productos como el gas y el etanol difieren en cuanto a potencia, distancias, requisitos de ventilación y manejo; la carcasa de GFRC forma la estructura exterior dimensionalmente estable y resistente a la intemperie.

7 Ventajas en aplicaciones de mobiliario

Para muebles (por ejemplo, mesas de café, mesas auxiliares, mesas de comedor), el GFRC proporciona una superficie de alta calidad y permanentemente estable dimensionalmente con espesores de pared reducidos. Esto permite obtener bordes finos, radios definidos y componentes ligeros pero sólidos. Las áreas de productos relevantes incluyen muebles de hormigón para interiores y exteriores con sistemas de sellado personalizados.

- Ventaja de peso para la manipulación, la logística y la instalación,

- Gran estabilidad de los bordes y resistencia a los impactos con el diseño adecuado de fibras y matrices,

- Variedad de acabados superficiales (mate, pulido, pigmentado, porosidad controlada),

- Buena resistencia a la intemperie y a los rayos UV con los cuidados adecuados.

8 Cuidado, limpieza y protección de superficies

El GFRC requiere poco mantenimiento, pero se beneficia de un cuidado regular para mantener su función y estética a largo plazo. Recomendamos agentes de limpieza de pH neutro, paños/esponjas suaves y un secado regular de las superficies. Deben evitarse los agentes agresivos, aceitosos y abrasivos. Para los componentes de exterior, los selladores a base de agua con intervalos renovables (de 6 a 12 meses en función de la exposición) han demostrado su eficacia. Las cubiertas reducen la entrada de suciedad y la intemperie durante los periodos de inactividad.

9 Durabilidad y tensiones típicas

Los componentes de GFRC están diseñados para soportar la humedad cíclica, la exposición a los rayos UV, los ciclos de congelación/descongelación y las influencias químicas moderadas. Las tensiones críticas pueden abordarse con medidas de diseño: drenaje suficiente, evitar la humedad estancada, sellado a medida, técnicas de unión/unión controladas y puntos de apoyo definidos. Los signos típicos de desgaste (poros finos, ligeros matices de color) son inherentes al material y resultan del proceso típico de fabricación.

10 Garantía de calidad, tolerancias y prevención de reclamaciones

Para los productos de serie se utilizan planes de control de la producción con pruebas de muestras aleatorias para el grosor de las paredes, la densidad, la absorción de agua y los valores de tracción por flexión. Las tolerancias de superficie, la porosidad admisible y las variaciones de color se definen para cada grupo de productos y se comunican mediante muestras de liberación. Un embalaje adecuado (bordes resistentes a los impactos, zonas de almacenamiento climatizadas) reduce los daños durante el transporte. Las instrucciones de instalación y las tarjetas de mantenimiento reducen el riesgo de un uso incorrecto y aumentan la satisfacción del cliente sobre el terreno.

11 Sostenibilidad y ciclo de vida

El balance ecológico se beneficia de la larga vida útil de los componentes, el menor uso de material gracias a las estructuras de paredes finas y la posibilidad de reprocesamiento. En comparación con las pesadas piezas macizas, se reducen los costes de transporte y la energía de montaje. El efecto global puede optimizarse aún más mediante un diseño eficiente en materiales, la reparabilidad modular (reparación local de bordes/superficies) y el embalaje reciclable.

12 Categorización comparativa

En el espectro de los compuestos cementosos modernos, el GFRC se sitúa entre la construcción ligera y orientada al diseño de paredes delgadas y los hormigones de alto rendimiento funcionalmente resistentes. Comparado con los sistemas sin fibras, el GFRC ofrece un control de grietas y una resistencia a la flexión superiores; comparado con los hormigones reforzados con fibras de acero, el GFRC gana puntos en las aplicaciones de pared delgada vista gracias a su superficie fina, su bajo peso y su refuerzo sin corrosión. Para estructuras primarias sólidas, otros sistemas (por ejemplo, UHPC, hormigón armado) tienen ventaja, mientras que el GFRC ofrece la mejor relación posible entre estabilidad dimensional, durabilidad y peso para cáscaras, paneles y muebles.

13 Outlook

El desarrollo se está centrando en nuevas reducciones de la porosidad de la matriz, conceptos optimizados de fibras híbridas (por ejemplo, combinaciones de fibras de vidrio y de polímero), estructuras de capas resistentes al calor mejoradas para zonas sometidas a una gran tensión térmica y sistemas aglutinantes respetuosos con el medio ambiente con una menor carga de CO₂. Al mismo tiempo, las cadenas de procesos digitales (simulación de efectos de contracción/térmicos, tecnología de sensores con capacidad en línea) y los procesos de superficie reproducibles son cada vez más importantes. En la práctica, esto se traduce en componentes aún más ligeros, robustos y fabricables con mayor precisión: desde revestimientos para chimeneas hasta muebles de hormigón de alta calidad.